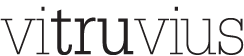

Centro Cultural Heydar Aliyev/Heydar Aliyev Cultural Center. Arquiteta/Architect Zaha Hadid

Florian Gauss, 2015

Maycon Sedrez: Você pode me falar sobre as técnicas de fabricação digital que você já utilizou? Por exemplo, no caso do Museu Egípcio, como seriam produzidas as partes?

Florian Gauss: Esse projeto ainda não foi construído. Eu não me envolvi nessa parte. Eu espero estar envolvido pois será um empreiteiro Alemão e nós também fizemos uma oferta a eles. Mas eu posso mostrar outro exemplo de fabricação que é muito bom. Esse é o centro cultural em Baku de Zaha Hadid. A superfície tem aproximadamente 35.000 metros quadrados de painéis GRC (3) ou GRP (4) ou curvas individualmente moldadas e assim por diante. E para isso eu desenvolvi uma subestrutura que segura todos os painéis. Eu também posso dizer como os painéis foram produzidos e racionalizados.

MS: Sim, eu gostaria de saber.

FG: Tem um sistema que se apoia numa estrutura espacial, que é a estrutural principal do edifício. É um sistema Mero (5), é nós temos a cada três metros sempre uma haste atravessando as camadas de isolamento térmico e impermeabilizante, esse elemento. Onde então você pode conectar com a subestrutura que estão segurando a fachada. Aqui você pode ver, esse é o sistema Mero e a bola e então você tem a haste atravessando e claro será selado e impermeabilizado.

Subestrutura e o detalhe da haste/Substructure and the rod detail

Florian Gauss, 2015

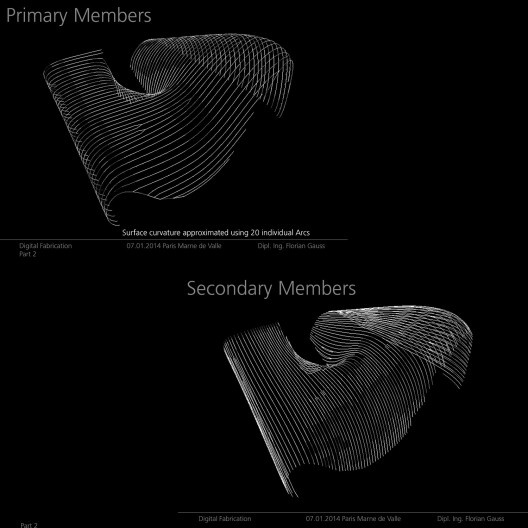

Portanto tem um detalhe desenvolvido que serve para cada e todos os nós. Então o detalhe do nós é sempre o mesmo. Claro que a geometria varia. Você pode ver esses tubos estão mais ou menos deslocados da superfície do envelope interno e aproximando a parte externa do envelope. E isso foi construído com vinte secções em arco individuais, arcos. Você pode ver no código de cores, cada cor diferente tem um diferente diâmetro de arco.

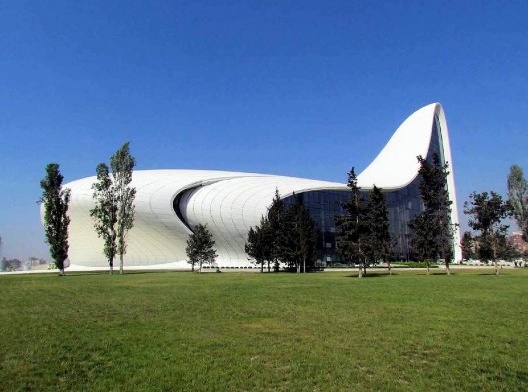

Estrutura secundária/Secondary structure

Florian Gauss, 2015

Então foi feito de uma maneira que você sempre tem passos de 20mm entre os arcos da curvatura. Nós pegamos o comprimento base dos três metros, alguns são planos, os brancos são planos, e eles são retos. Então você aumenta sempre em passos de 20mm, o que nós chamamos de tolerância, até que nós alcançamos a curvatura máxima que há no edifício e portanto nós temos vinte diferentes arcos que cobrem todo a variação de curvatura da superfície.

Membros primários e secundários/Primary and Secondary members

Florian Gauss, 2015

MS: Essa é a racionalização da fachada? Você pensou em quanto material seria usado para produzir isso?

FG: Não. A superfície não foi racionalizada. A superfície nos foi dada. Não foi otimizada. Foi definida pelos arquitetos; também as juntas entre os painéis foram dadas. Puramente por uma questão estética e arquitetônica, não há nenhuma questão de racionalização ou fabricação por trás do desenho. Foi apenas definida; eles disseram é isso o que nós queremos.

Então tudo está baseado na estrutura especial com os nós aproximadamente a três metros o que nos dá uma nuvem de pontos de fixação, e entre os pontos de fixação nós temos este detalhe. O detalhe em um lado era fixado em uma direção, mas você pode girar ao redor do eixo da haste. E no outro lado é sempre um sistema, que você ver o lado da frente e de atrás, esse é um pino que irá lá dentro, então você também pode rotacionar e girar. Então você pode ajustar seu arco em qualquer posição que você quiser. A seguir o algoritmo sempre pega da série de arcos que nós definimos, pega o mais apropriado e coloca no telhado.

Assim você vai ao longo das juntas que foram dadas pelos arquitetos. E claro ao longo das juntas você tem que conectar, você tem que também fornecer arcos secundários, uma estrutura secundária. Esse princípio é exatamente o mesmo, contudo você pode ver que por causa dos painéis de fibra plástica são necessários suportes e certas distâncias. Então o vão máximo é de um metro e meio, mas todos os painéis têm comprimentos diferentes. Assim também automaticamente define quantos suportes intermediários você precisa. Aqui você pode ver uma sobreposição, isso é a direção da estrutura espacial que está realçada e então na direção oposta você tem as vigas secundárias que seguem a direção das juntas e também os pontos de suporte intermediários dos painéis. Agora que definimos esses dados nós extraímos a informação para fabricação, então você tem o número do arco, o comprimento do arco, o raio do arco, também o ponto onde deve ser fixado, por exemplo, elementos secundários e os fixadores do painel. Então só foi dada a informação do começo e do fim. Isso é um tipo de desenho típico; todas as partes são as mesmas a única coisa que muda é a geometria, o comprimento e o raio de curvatura do arco. Também você tem que marcar de qual distância a partir do começo você tem que perfurar para instalar os fixadores do painel ou um elemento secundário, por exemplo, então é parametrizado de uma maneira bem simples sem muita tecnologia BIM. Foi realmente um conceito pragmático de como você define seu sistema de estrutura secundária; você pode realmente condensar sua informação de fabricação em um conjunto de desenhos tradicionais e planilhas.

Essa é a fabricação do painel, nós não trabalhamos nisso, foi outra empresa. Eles pegaram todos os painéis da cobertura e deixaram o mais plano possível e então eles chegaram à linha de curvatura de cada painel o que foi cortado em compensado como um gabarito. Eles tinham um compensado flexível como um fechamento. Inicialmente a ideia do fabricante era usar um equipamento ajustável, então você tem pinos e bolas que você parafusa para cima e para baixo. E a empresa que fez o projeto também tinha produzido todos os dados para isso, todas as alturas, então ele teria apenas que parafusar os pinos. Contudo eles acharam que o processo de fazer com um molde de madeira, cortado em madeira, e apenas contratar mão de obra mais barata era mais fácil e mais barato do que esse fechamento ajustável. Ele fez com um monte de pessoas da India ou Sri Lanka, pois foi produzido em Dubai.

Fabricação dos painéis/Fabrication of the panels

Florian Gauss, 2015

Claro que a subestrutura das bordas foi trabalho manual puro, pois não havia uma regra dada, não há uma regra aplicável para criar a curva. Alguém apenas modelou toda a subestrutura de vigas manualmente por meio ano, pois não há como fazer isso parametricamente ou com programação. Você tem apenas exceções, apenas um ser humano pode julgar o que será feito aqui no centro. Portanto sempre as bordas são onde tem mais trabalho.

MS: Eu gostaria de saber sobre custos. Em termos de custos, o que faz um projeto complexo custar mais do que, vamos dizer, um projeto tradicional? Por exemplo, neste prédio da Zaha Hadid, custou mais por causa das vigas desenhadas a mão?

FG: Claro que é a fabricação, pois você tem que fabricar as partes individualmente o que primeiro pode parecer um modo caro de fabricar. Por exemplo, vidro, por padrão você fabrica vidro plano. Se você quer vidro curvo... se for vidro curvo simples você tem que dobrar então é um passo a mais na fabricação o que custa dinheiro. Se for vidro com dupla curvatura é quatro vezes o preço, pois você tem que construir um molde individual para isso. São os passos de fabricação para chegar ao produto final. Quanto menos passos de fabricação você tiver, menor será o custo. Quando mais você tiver que fazer para chegar a forma, maiores serão os custos. Se apenas usar um tubo de metal e cortar, é barato, se você tiver que dobrar uma vez, adiciona custos, mas talvez ainda seja ok. Mas então se você introduzir uma dobradeira helicoidal é mais modo mais complexo e caro de fabricação. Portanto você tem mais custos, e é claro você tem a questão da logística e tolerâncias, se você tem uma fabricação altamente desenvolvida então as tolerâncias talvez sejam maiores, você tem partes soltas que não podem ser usadas. Por exemplo, se você dobrar vidro, dupla curvatura, você irá destruir algumas peças enquanto fabrica e isso também tem que ser pago. Por exemplo os painéis GRC, para cada painel individual tivemos que produzir um molde, e isso é um custo alto. Se você tiver um molde plano que sempre tem as mesmas partes, então você faria em aço e poderia usar o molde centenas de vezes.

Instalação dos painéis/Panels installation

Florian Gauss, 2015

notas

3

GRC – Glass Reinforced Concrete.

4

GRP – Glass Reinforced Polyester.

5

Mero Structures, website oficial <www.mero-structures.com>.