A tecnologia é o “conjunto de conhecimentos aplicados à produção de bens, incluindo as técnicas que permitem a organização e a eficiência do modelo produtivo” (1).

O macro setor da construção civil tem um papel sócio-econômico importante no Brasil, tendo uma participação em torno de 5,6% do total dos salários pagos a trabalhadores na economia brasileira, 9% do pessoal ocupado e em torno de 19% do PIB brasileiro (2). No entanto é um dos setores menos desenvolvidos e mais tradicionais da indústria brasileira e mundial. No contexto da era da informação, onde o capital intelectual é mais valorizado dentro do mercado competitivo e globalizado, tal cenário tende a se modificar, já que, para sobreviverem, as empresas precisam ser dinâmicas, utilizando recursos, profissionais e estratégias que permitam tomadas de decisões oportunas e eficazes. Para isso as corporações, inclusive as do setor da construção civil, precisam acompanhar a evolução do mercado modernizando-se.

A caracterização da indústria da construção civil como tradicional e conservadora no Brasil se dá principalmente pelo fato de que, até o final da década de 70, ela teve grande parte dos investimentos financiados pelo Estado, que não possuía nenhum programa de qualidade para o setor, desestimulando o interesse de investimentos em tecnologia nas empresas. Outro fator é que boa parte das inovações são realizadas ao longo dos anos, pois a maior parte da mão-de-obra é composta de semi-analfabetos, sendo mais despreparada e desqualificada do que, por exemplo, a da indústria de transformação. Apesar das mudanças ocorridas nas últimas décadas, o setor ainda não conseguiu se igualar ao nível de eficiência e qualidade de outros setores de indústria.

É claro que o êxito do concreto armado no Brasil não pode ser explicado unicamente por razões econômicas, mas não há dúvidas que estas tiveram um papel decisivo, pois seus componentes básicos, areia e cascalho, eram encontrados em qualquer lugar a preços muito baixos. Além disso, a preparação do concreto no próprio canteiro de obras não exigia operários qualificados, fato importante num país onde eles são escassos, mas que em compensação, conta com uma abundante mão-de-obra não-qualificada. Portanto, independentemente de suas qualidades técnicas e plásticas, o concreto armado tinha a vantagem de ser, de longe, o material mais barato para toda estrutura de maior porte, prestando-se ao trabalho artesanal e, por conseguinte adaptando-se às necessidades de um país subdesenvolvido.

Infelizmente o mesmo não ocorre com os produtos metalúrgicos, cuja fabricação depende de uma poderosa siderurgia. É verdade que nesse campo, as matérias-primas são abundantes, pois no subsolo brasileiro existe muito ferro, manganês e bauxita explorados a céu aberto, principalmente no estado de Minas Gerais. Também há cobre, níquel e minerais raros – tais como o tungstênio – oferecendo grande oportunidade à indústria metalúrgica, embora os recursos energéticos não estejam à altura. O desenvolvimento destas indústrias não está somente condicionado à exploração das qualidades do nosso solo, mas também à disponibilidade de combustíveis fósseis como o petróleo e o carvão. Uma boa parte do desinteresse por esse tipo de indústria está no fato de ela precisar de pesadas importações de carvão e petróleo para o seu funcionamento.

A década de 40 foi o marco do início da nova arquitetura, porém os produtos importados eram extremamente caros; o aço não era uma solução econômica, que pudesse concorrer com o concreto armado, fato que ainda acontece hoje, ao menos em relação aos grandes edifícios, apesar das importantes usinas siderúrgicas criadas no após-guerras. Na verdade seu uso limitou-se às construções utilitárias, onde podia ser rentável, em função de programas específicos.

O ano de 1936 constitui um marco fundamental na história da engenharia e arquitetura moderna com a vinda de Le Corbusier para assessorar a equipe brasileira no projeto do Edifício do Ministério da Educação e Saúde. As soluções encontradas para a melhor ventilação do edifício (brise-soleil móveis), o concreto armado in loco dando origem à estrutura principal livre e solta e os grandes panos de vidro móveis deram o aprofundamento necessário para o desenvolvimento tecnológico da construção civil, libertando-a dos métodos artesanais.

É óbvio que as condições econômicas, como veremos adiante, aliadas a outros fatores paralelos, não permitiram que os produtos metalúrgicos oferecessem uma alternativa válida no campo das estruturas. No entanto ofereceram recursos tecnológicos para o fornecimento de produtos que servem como complemento indispensável para o concreto armado: estruturas de grandes panos de vidro, brise-soleil, esquadrias metálicas, além de canalizações e outros equipamentos utilizados em qualquer tipo de obra são elementos essenciais, empregados pelos arquitetos desde as primeiras realizações importantes. O sucesso destas obras incrementou a demanda e contribuiu significativamente para o surgimento de uma indústria leve, voltada para as necessidades da nova arquitetura, alcançando progressos notáveis em relação a soluções construtivas. O mesmo se aplica a outros materiais de origem industrial, especialmente aos vidros e aos plásticos. O uso do plástico é cada vez mais freqüente e diversificado: peitoris, divisórias, revestimentos de paredes, piso, teto, impermeabilização de cobertura de alguns edifícios. O progresso da indústria química acompanhou o da indústria metalúrgica, especialmente o do aço e o do alumínio, dispondo hoje o arquiteto de produtos padronizados que até 1955 não eram conhecidos no mercado. Em Brasília e em São Paulo foi possível, a partir de 1962, pensar na construção de edifícios compostos unicamente por elementos pré-fabricados. Assim não será difícil compreender que o desenvolvimento industrial – que ocorreu paralelamente ao da nova arquitetura – foi um dos fatores que condicionaram sua evolução, transformando aos poucos seu caráter claramente artesanal.

Segundo Paulo J. V. Bruna em seu livro “Arquitetura, industrialização e desenvolvimento” (3), a incorporação de extensos contingentes de migrantes rurais como mão-de-obra sem qualificação profissional, sujeita a receber baixos salários e, portanto, não se constituindo em um mercado para a indústria da construção, tem sido apontada como a razão principal pela qual não há interesse, não há vantagens econômicas e sociais para se industrializar a construção. Nestas condições afirma-se que os métodos tradicionais que fazem largo apelo à mão-de-obra barata são ainda os que proporcionam os custos mais baixos.

As correntes migratórias rurais, incorporando-se às cidades como mão-de-obra não qualificada, com baixíssimas rendas, não constituem um mercado para a indústria da construção. Para resolver este problema, seria necessário aumentar a renda dos grupos interessados, o que pressupõe o aumento da produtividade per capita, que no contexto da construção civil só pode vir de uma intensa racionalização e mecanização dos processos construtivos. No Brasil tem havido programas de construção de nível técnico muito simples, que fazem largo apelo à mão-de-obra abundante e barata, constituída pelos migrantes rurais. Esta mão-de-obra barata pelo fato de poder ser despedida sem dificuldade, é largamente utilizada na construção, sem preocupação com sua produtividade. Por essa razão são utilizadas técnicas novas e materiais mais eficientes e mais caros. Nas empresas privadas a elasticidade da demanda em relação ao preço é o único fator de consideração.

Atualmente o setor de pré-fabricados, sistema que possui 5% do mercado da construção civil, tem apresentado melhorias técnicas que o deixaram competitivo em outros segmentos. Os novos materiais empregados atualmente na produção de pré-fabricados de "última geração" – a exemplo do CAD (Concreto de Alto Desempenho), dos CPR (Concretos de Pós-Reativos) e dos materiais compostos – são parte fundamental desta revolução sutil que vem ocorrendo há alguns anos nos países desenvolvidos e que agora já está presente no país.

Enquanto outros países utilizam chapas de fechamento e restos de metais e polímeros (os plásticos recicláveis) com construtoras planejando a obra como se fossem montadoras, agrupando fornecedores de peças (coberturas, estruturas e painéis de fechamento) dentro da canteiro de obra, a construção civil brasileira discute o tema sustentabilidade através da reutilização do concreto de demolição, separando agregados maiores para a produção de concreto, pavimento intertravado e os menores para cimento e argamassas. A obra “seca”, montada, sem resíduos é ainda inviável comercialmente para a maioria dos prédios no Brasil.

A última palavra no país em se tratando dos pré-fabricados é o GFRC, um microconcreto de alta resistência, constituído de cimento, areia silicosa, água, aditivos e fibras de vidro alcali-resistentes dispersas no produto. Uma das qualidades do GFRC é sua plasticidade, que propicia efeitos arquitetônicos de alto e baixo relevos, impossíveis de obter com outros materiais.

Desta forma é possível moldar painéis de fachada exatamente de acordo com o projeto de arquitetura. Cada painel é constituído por duas lâminas de G.F.R.C., com 10 mm de espessura e ligadas entre si por uma manta de fibra de lã de vidro. Deste modo, obtém-se um funcionamento homogêneo na compressão e na flexão das duas lâminas, garantindo-se um componente único e estável. A presença de aberturas nas bordas dos painéis, bem como a manta interna de fibra de vidro, garantem a ventilação e evitam o risco de condensações no seu interior, além de tensões provocadas pelo diferencial térmico entre o interior e o exterior. Deste modo, elimina-se totalmente o risco de aparecimento de fissuras no painel. Um painel pronto, desta forma, apresenta uma massa que é cerca de ¼ da habitual para um painel equivalente em concreto tradicional, bem como um comportamento térmico e acústico muito superior.

Uma grande vantagem é que o sistema sendo previsto ainda na fase de projeto permite o aproveitamento máximo dos seus benefícios, entre eles a leveza, a rapidez na colocação e a praticidade na execução das diversas instalações. Essa escolha interfere diretamente nos cálculos estruturais e nos projetos de hidráulica e elétrica, entre outros. Ou seja, todo o processo construtivo, do alicerce aos acabamentos, foi planejado levando em consideração o uso desse material. Este sistema agiliza a montagem das paredes e as instalações. A leveza do material resulta na redução da sobrecarga dos pavimentos e, conseqüentemente, em uma estrutura mais esbelta, com fundação mais econômica. Os painéis de gesso acartonado também permitem uma maior precisão da prumada, pois quaisquer desvios durante a colocação podem ser corrigidos com um simples reposicionamento das placas – uma vedação tradicional seria mais dispendiosa. Após o término da instalação, a superfície está totalmente preparada para receber o acabamento.

Nos projetos de torres e outros edifícios de grande escala, a prova no túnel de vento pode ser útil nas seguintes situações: ajuda no projeto da estrutura do edifício e nos desenhos de passagens (rampas, passarelas); serve de base para projetos de fachada (simulação das variáveis da velocidade do vento, pressões superficiais, efeitos de sucção e outros fatores); serve para descobrir as distintas oportunidades de ventilação (nas caixas de elevadores e escadas); serve para prever possíveis turbulências em determinados pavimentos. A imagem ao lado mostra ensaios no protótipo do Edifício Brascan em túnel de vento.

Quando falamos em novas tecnologias na construção, não estamos falando exatamente de novos materiais. Aprimoramentos em TI (Tecnologia da Informação) na obra têm trazido grandes progressos na gestão e projetos, na execução da obra (controle de peças e materiais) e na gestão de resíduos. Tais aprimoramentos não possuem uma razão apenas capital, mas ambiental. Embora questões de sustentabilidade já estejam sendo muito discutidas no Brasil, ainda não possuímos um produto destes debates, muito pelo contrário, ainda possuímos métodos artesanais e poluentes de edificação e profissionais que desconhecem o assunto e, portanto, nada contribuem para o surgimento de uma tecnologia voltada para evitar desperdícios energéticos e poluição no solo com resíduos (4).

A Construção Sustentável faz uso de eco-materiais e de soluções tecnológicas e inteligentes para promover o bom uso e a economia de recursos finitos (água e energia elétrica), a redução da poluição e a melhoria da qualidade do ar no ambiente interno e o conforto de seus usuários. Como denominador comum, a construção sustentável e a ecológica têm o fato de gerarem habitações e edifícios que preservem o meio ambiente e de buscarem soluções locais para problemas por elas mesmas criados. A construção sustentável difere da ecológica por ser produto da moderna sociedade tecnológica, utilizando ou não materiais naturais e produtos provenientes da reciclagem de resíduos gerados pelo seu próprio modo de vida.

A sustentabilidade de uma obra moderna é avaliada pela sua capacidade de responder de forma positiva aos desafios ambientais de sua sociedade, sendo ela mesma um modelo de solução. O edifício sustentável deve(ria): a) usar recursos naturais passivos e de design para promover conforto e integração na habitação; b) usar materiais que não comprometam o meio ambiente e a saúde de seus ocupantes e que contribuam para tornar seu estilo de vida cotidiano mais sustentável (por exemplo, o usuário de embalagens descartáveis deveria usar produtos reciclados a partir dos materiais que, em algum momento, ele mesmo usou); c) resolver ou atenuar os problemas e necessidades gerados pela sua implantação (consumo de água e energia); d) promover saúde e bem-estar aos seus ocupantes e moradores e preservar ou melhorar o meio ambiente. Não há edifício sustentável sem ser saudável. A finalidade de uma construção sustentável não é apenas preservar o meio ambiente, mas também ser menos evasiva aos seus ocupantes. Ela não pode ser geradora de doenças, caso de prédios que geram a Síndrome do Edifício Doente. Deve-se lembrar que toda construção sustentável é saudável. Esse tipo de obra caracteriza-se pelo uso de materiais e tecnologias biocompatíveis, que melhoram a condição de vida do morador ou, no mínimo, não agridem o meio ambiente em seu processo de obtenção e fabricação, nem durante a aplicação e em sua vida útil. Que produtos convencionais estariam fora dessa lista? Por exemplo, todos aqueles que emitem gases voláteis (os famosos COVs – compostos orgânicos voláteis), como tintas, solventes, resinas, vernizes, colas, carpetes sintéticos e de madeira. Em seu lugar, a solução mais simples e de mercado é buscar sempre produtos à base de água ou 100% sólidos (isto é, que em contato com o oxigênio não emitem gases ou odores).

A priori existem dois modelos de construção sustentável que estão sendo estudados no país:

- Construções com materiais sustentáveis industriais. Construções edificadas com ecoprodutos fabricados industrialmente, adquiridos prontos, com tecnologia em escala, atendendo a normas, legislação e demanda do mercado.

- Construções com materiais de reuso (demolição ou segunda mão). Esse tipo de construção incorpora produtos convencionais, prolonga sua vida útil e requer pesquisa de locais para compra de materiais, o que reduz seu alcance e reprodutibilidade. Este sistema construtivo emprega, em geral, materiais convencionais fora de mercado. É um híbrido entre os métodos de autoconstrução e a construção com materiais fabricados em escala, sendo que estes não são sustentáveis em sua produção.

A reciclagem tem sido amplamente utilizada para construções de grande porte nos EUA e Europa. Ao invés de esgotarmos os recursos naturais produzindo novos materiais e simplesmente aumentando o lixo planetário com os antigos, podemos reaproveitá-los sendo que alguns tipos como o aço podem ser reciclados e reutilizados para seu origina, estrutura. O concreto, no entanto pode virar apenas argamassa além de blocos (5).

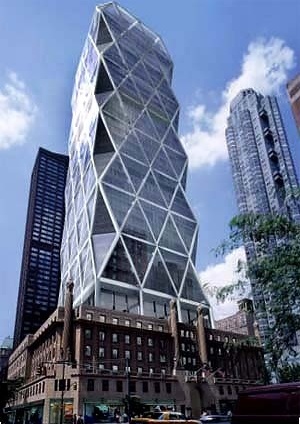

Norman Foster apresenta um excelente exemplo de reciclagem com o edifício Hearst Headquarters em Nova York, propondo uma torre de escritórios em cima de uma edificação antiga que receberá um programa multifuncional. Este volume ergue-se acima do edifício velho sendo ligado na parte externa por uma saia transparente de vidro.

A grande solução ecológica foi dada na estrutura, onde a torre tem um formato triangulado uma solução altamente eficiente, que usa 20% menos de aço do que uma estrutura convencional. Seus cantos descascados para trás entre as diagonais têm o efeito de enfatizar as proporções verticais da torre e de criar uma silhueta distinta. O edifício novo é também distinto em termos ambientais. É construído usando 80% de aço reciclado, e é projetado para consumir 25% menos energia do que seus vizinhos convencionais. Em conseqüência, espera-se ser o primeiro edifício de escritório novo na cidade a ter uma avaliação de ouro sob a liderança do Conselho Verde dos Edifícios dos EUA no programa de energia e projeto ambiental (LEED).

No Brasil, para abordarmos todas estas definições, é necessário industrializar alguns componentes utilizados largamente desde o surgimento da “Nova Arquitetura“: o cimento, as paredes em alvenaria e o concreto armado in loco. A industrialização dos sistemas construtivos deu um salto a partir de 1997, porém este tem sido percebido por poucos, em função ainda da pouca demanda de mercado e pelo desconhecimento geral dos novos processos.

Além da redução no tempo da construção, a pré-fabricação elimina o trabalho artesanal das alvenarias externa e interna, evitando o consumo exagerado de água para argamassas e cimento e sua contaminação no solo. É a chamada “construção seca”, na qual a versatilidade destes materiais proporciona uma redução de até 30% do tempo de obra.

Porém o que persiste após todos estes exemplos é sua viabilidade comercial, principalmente em se tratando do aço. A siderurgia, em função do custo do aço e do concreto, e em função do transporte de equipamentos necessários em obras, teve uma evolução mais lenta.

Apesar de excelente solução com relação ao peso próprio da peça e ao transporte, os painéis de GRFC têm um custo muito alto se comparados às placas tradicionais de concreto e apresentam um risco de variação de preço muito alto, pois alguns de seus componentes que conferem leveza são derivados do petróleo. Dessa forma, ao longo do prazo de uma construção é muito difícil saber qual será o preço final de compra deste material. Assim como o GRFC, a utilização do aço é atualmente inviável em função da volatibilidade do preço, do fato de ficar atrelada a só um fornecedor e da impossibilidade de se substituir o processo construtivo. A utilização maciça do aço implica uma análise não somente da estrutura e sim de todos os sistemas que compõe a obra, pois, quando se parte para a utilização da estrutura metálica, o nível de tolerância passa a ser o milímetro; os equipamentos para sua execução são gruas pesadas, portanto é fundamental transformar a construção em montagem, acrescentar fachadas pré-fabricadas, banheiros prontos e demais sistemas construtivos em pallets para otimizar o uso de equipamentos. Seria possível desta forma atingir até 70% em fornecimento dos componentes para a montagem de uma obra.

Segundo o arquiteto e professor Edson Mahfuz (6), a queda da qualidade da produtividade e da tecnologia na construção e arquitetura pode ser condicionada à alteração do perfil do patronato pós-Brasília, o qual tem se caracterizado pela falta quase que total de lideranças culturais esclarecidas, assim como pela crescente predominância da construção comercial, denominada pelas razões de mercado, pela obsessão generalizada com a criação de imagens.

Somado a este fato houve uma redução considerável no número de encargos públicos e de instituições privadas. Coincidência ou não, o declínio do patronato estatal e uma percepção na queda da construção e da arquitetura acontecem praticamente ao mesmo tempo. É incontestável o fato que a melhor produção coletiva já realizada no Brasil respondia a um número de encargos públicos e de parte de instituições para as quais a arquitetura ia muito além de seu valor comercial.

O atual quadro tecnológico da construção civil tem-se mostrado muito difícil de ser alterado, tendo em vista a crise econômica por que o setor passa, com o PIB de 2003 recuado em 8,53%. Além disso, o poder da construção não está mais no governo e sim nas empresas imobiliárias, nas quais seus anseios são ditados pelo lucro imediato.

Os resíduos da construção civil são gerados por demolições, obras em processo de renovação ou por edificações novas, em razão do desperdiço de materiais resultantes da característica artesanal da construção. No Brasil, 98% das obras utilizam métodos tradicionais.

Dos 4.425 municípios brasileiros, 88% lançam os resíduos a céu aberto e 12% depositam em aterros. Aterros controlados somam 86%, enquanto que apenas 10% são aterros sanitários e 4% são aterros especiais. Apenas 1% dos municípios possuem usinas de compostagem, reciclagem e incineração. Problemas sociais gerando a marginalização de boa parte da população em favelas têm contribuído para este quadro.

Fatores plenamente superáveis que determinam esse desperdício podem ser descritos, como:

- insuficiência de definição de projetos;

- ausência de qualidade nos materiais e componentes de construção ofertados no mercado;

- ausência de mecanismos de controle de execução que acabam provocando perda na estocagem e transporte no canteiro, carência de controle geométrico, ausência de prumo, nivelamento e planicidade na edificação e acréscimo no consumo de materiais para a recuperação da geometria.

A reciclagem transforma montanhas desordenadas de material de construção em pilhas de matérias-primas que servem tanto para obras prediais como para obras públicas. Os rejeitos da construção sofrem destinos diferentes: o aço é muitas vezes comercializado; já as madeiras são vendidas ou viram “entulho leve”. O entulho típico, material pesado retirado de obra, é constituído majoritariamente, algo em torno de 60%, de perdas de argamassa.

Basicamente o entulho que sai dos canteiros de obra brasileiros é composto por:

- 64% de argamassa;

- 30% de componentes de vedação;

- 6% de outros materiais (concreto, pedra, areia, metálicos e plásticos).

Disto conclui-se que é possível triturar mais de 90% do entulho (argamassas e componentes de vedação) para ser utilizado como agregado na produção de componentes de construção e argamassas.

Experiências no Brasil de construções racionalizadas, utilizando componentes pré-fabricados ou mesmo industrializados, são mais comuns nos complexos industriais e comerciais que nos habitacionais. Como já foi dito acima, isto se deve aos custos elevados de materiais industrializados e aos baixos salários da mão–de-obra desqualificada, acostumada com processos tradicionais de construção.

notas

1

VIANNA, Sergio Besserman. Meio ambiente & desenvolvimento. São Paulo, Edusp, 1998.

2

Câmara Brasileira da Indústria de Construção. São Paulo, Macrossetor da Construção, 2002 <www.cbicdados.com.br/constructnumeros1.asp>.

3

BRUNA, Paulo J. V. Arquitetura, industrialização e desenvolvimento. São Paulo, Perspectiva, 1993.

4

“A próxima geração de edifícios inteligentes no Brasil”. Projeto Design, nº 204. São Paulo, Arco Editorial, jan. 1997, p. 14.

5

YEANG, Kenneth. The skycreaper bioclimatically considered. Chichester, Wiley-Academy, 1996, p. 81.

6

MAHFUZ, Edson da Cunha. “Continuando o debate”. In MONTEZUMA, Roberto. Arquitetura Brasil 500 anos. Recife, Editora UFPE, 2002, p. 301-307.

sobre o autor

Giovanni Di Prete Campari formou-se em 2000 pela Faculdade de Belas Artes de São Paulo e Mestrando em Arquitetura e Urbanismo pelo Mackenzie (turma 2003-2005). Trabalha na área associado ao Arquiteto Vasco de Mello (VM Arquitetos Associados).

![Contraste entre a “realidade brasileira” e o gerenciamento quase industrial da construção civil nos EUA [ABCIC – Associação Brasileira da Construção Industrializada em Concreto www.comunidadedaco]](https://vitruvius.com.br/media/images/magazines/grid_9/b3d9_367-02.jpg)

![Ministério da educação e Saúde – Marco Tecnológico Brasileiro [FRAMPTON, Kenneth. História crítica da arquitetura moderna, São Paulo, Martins Fontes, 200]](https://vitruvius.com.br/media/images/magazines/grid_9/b3d9_367-03.jpg)

![Detalhe de fixação superior de painéis de fachada [Portal Metálica / Pavi do Brasil]](https://vitruvius.com.br/media/images/magazines/grid_9/b3d9_367-04.jpg)

![Detalhe de fixação inferior de painéis de fachada [Portal Metálica / Pavi do Brasil]](https://vitruvius.com.br/media/images/magazines/grid_9/b3d9_367-05.jpg)

![Hotel e Flat Live & Lodge – Vila [Portal Metálica / Pavi do Brasil]](https://vitruvius.com.br/media/images/magazines/grid_9/a9f9_367-06.jpg)

![Hotel Ibis – Av. Paulista – Clementino – 13.500m² de painéis 4500m² de painéis [Portal Metálica / Pavi do Brasil]](https://vitruvius.com.br/media/images/magazines/grid_9/16c1_367-07.jpg)

![Hearst Headquarters, Nova York. Este é um grande exemplo do potencial de reciclagem do aço. Todas as diagonais que estruturam os caixilhos usam este material. A edificação de 7 pavimentos na sua base foi preservada, dando origem a um programa multifuncion [Foster and Partners]](https://vitruvius.com.br/media/images/magazines/grid_9/c366_367-09.jpg)

![Contraste entre a “realidade brasileira” e o gerenciamento quase industrial da construção civil nos EUA [ABCIC – Associação Brasileira da Construção Industrializada em Concreto www.comunidadedaco]](https://vitruvius.com.br/media/images/magazines/gallery_thumb/b3d9_367-02.jpg)

![Ministério da educação e Saúde – Marco Tecnológico Brasileiro [FRAMPTON, Kenneth. História crítica da arquitetura moderna, São Paulo, Martins Fontes, 200]](https://vitruvius.com.br/media/images/magazines/gallery_thumb/b3d9_367-03.jpg)

![Detalhe de fixação superior de painéis de fachada [Portal Metálica / Pavi do Brasil]](https://vitruvius.com.br/media/images/magazines/gallery_thumb/b3d9_367-04.jpg)

![Detalhe de fixação inferior de painéis de fachada [Portal Metálica / Pavi do Brasil]](https://vitruvius.com.br/media/images/magazines/gallery_thumb/b3d9_367-05.jpg)

![Hotel e Flat Live & Lodge – Vila [Portal Metálica / Pavi do Brasil]](https://vitruvius.com.br/media/images/magazines/gallery_thumb/a9f9_367-06.jpg)

![Hotel Ibis – Av. Paulista – Clementino – 13.500m² de painéis 4500m² de painéis [Portal Metálica / Pavi do Brasil]](https://vitruvius.com.br/media/images/magazines/gallery_thumb/16c1_367-07.jpg)

![Hearst Headquarters, Nova York. Este é um grande exemplo do potencial de reciclagem do aço. Todas as diagonais que estruturam os caixilhos usam este material. A edificação de 7 pavimentos na sua base foi preservada, dando origem a um programa multifuncion [Foster and Partners]](https://vitruvius.com.br/media/images/magazines/gallery_thumb/c366_367-09.jpg)