Na sociedade de informação atual vivemos um período de grande transformação. Um novo tipo de construção emerge, quebrando barreiras entre disciplinas profissionais antes separadas e especializadas, estimulando novos tipos de colaboração.

Há atualmente projetos pensados e executados de uma forma totalmente digital, com recurso às novas tecnologias CAD-CAM. Neste tipo de processos, a concepção, a análise estrutural e escolha de materiais, fundem-se e resultam na produção do projeto diretamente através de máquinas de controle numérico (CNC).

Com este artigo pretende-se apresentar o estudo de dois casos de projeto e construção digitais.

1. The bubble – stand de exposições

O edifício The Bubble, que serviu por duas vezes como pavilhão da BMW em exposições na Alemanha (IAA – Internationale Automobil Ausstellung 1999, em Frankfurt; Expo2000, em Munique), foi desenvolvido pelo grupo Bernhard Franken, sob o tema “Energia Limpa”. Pretende, de forma metafórica e emocional, demonstrar a nova atitude da indústria face ao ambiente: “o desenho não é um recipiente para informação, mas comunicação por si só”.

Atua como um super signo, estando rodeada por um espaço designado de “Nuvem Solar” que alude ao hidrogênio como energia renovável.

Usa um processo contínuo desde desenho até à manufatura, que é executado digitalmente. As formas são geradas por campos e algoritmos e materializadas graças a máquinas de controle numérico (CNC).

Desenvolvimento do projeto

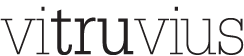

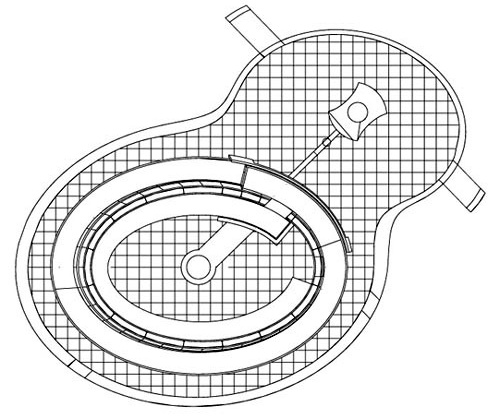

Foi utilizado um programa de simulação (Alias WaveFront), baseado em forças físicas, através do qual se procurou criar uma forma dinâmica de duas bolhas unindo-se sobre a influência da gravidade (2).

A superfície, ou a “pele”, procura expressar o frágil balanço entre a pressão interna e tensão superficial, característica das bolhas de ar.

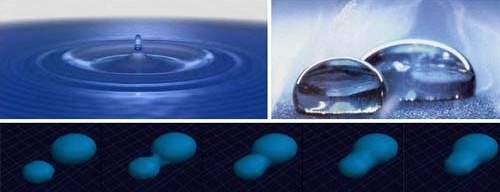

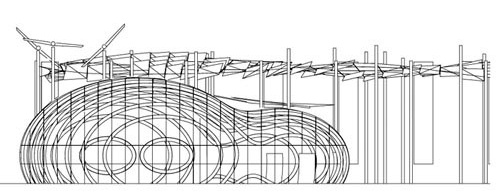

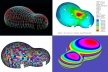

Concepção estrutural/produção

As principais condicionantes que constituíram os inputs para a análise estrutural do edifício foram a sua forma e volume não convencionais e o requisito de permeabilidade da luz através da superfície exterior. A estrutura deveria, assim, ser dimensionada para suportar a casca do edifício com o mínimo de interrupções possíveis, pois afetariam a transparência global do conjunto. Procurou-se estabelecer um equilíbrio entre o ótimo estrutural e a imagem arquitetônica.

A primeira abordagem baseou-se num modelo tridimensional em que a casca seria o único elemento estrutural. Verificou-se que este, embora fosse exeqüível, resultava numa considerável acumulação de esforços na zona de transição das “gotas” de água. Um dos pontos fortes desta solução seria a possibilidade de produzir a quase totalidade dos elementos off-site (em fábrica), sendo depois transportado para o local por helicóptero.

Durante a execução, verificou-se que o resultado do conjunto não apresentava a robustez arquitetônica necessária, principalmente na ligação entre as unidades acrílicas, que havia sido prevista com elementos de madeira.

Estudou-se posteriormente uma nova solução em que os elementos de interligação seriam elementos principais da estrutura, denominados por “costelas”. A reavaliação estrutural comprovou a viabilidade desta solução, optando-se por uma estrutura porticada em alumínio (previamente pensada para suporte durante a montagem), estabilizada por elementos transversais e confinada pelas unidades acrílicas exteriores.

A fabricação das “costelas” foi efetuada em máquina de CNC de 3 eixos, por corte. Devido a razões econômicas (espessura da chapa de alumínio a cortar) e comerciais (dimensões disponíveis), decidiu-se por perfis acoplados em três camadas de 8 mm, formando uma secção de 230 X 24 mm. Cada pórtico é composto por três unidades aparafusadas entre si, transmitindo os esforços diretamente às fundações através de ligações mecânicas. As fundações são constituídas por uma viga de cintagem periférica, estabilizada por vigas transversais.

O processo de fabricação das unidades acrílicas dividiu-se em duas fases: a execução dos moldes em espuma de poliuretano (por desbaste) e a produção das peças da superfície exterior. Os abaixamentos do material acrílico foram obtidos por um processo térmico, adotando a forma dos moldes. As peças têm uma dimensão média de 1 – 1,7 m² e uma espessura de 10 mm. Foram fixadas à estrutura por intermédio de peças de interligação, aparafusadas no topo dos perfis entre os painéis, assegurando alguma mobilidade ao conjunto.

O sistema de construção permitiu que o edifício fosse transportado em peças e montado na obra, resultando a possibilidade de desmontar e reinstalar noutro local. A este conceito chama-se desconstrução, e cai no âmbito da construção sustentável.

Ficha técnica

Projeto

The Bubble – Pavilhão de exposições para o Grupo BMW

Locais

IAA – Internationale Automobil Ausstellung 1999, Frankfurt, AlemanhaExpo2000, Munique, Alemanha

Data de projeto

1999

Datas de construção

1999 e 2000

Cliente

BMW Group, Munique

Arquitetura

Bernhard Franken

Engenharia

Bollinger + Grohmann (B+G)

Área de construção

285 X 6,5 = 1850 m³

Altura e largura máximas

8m e 24m

Fotos

Bernhard Franken Architecten / Friedrich Busam

Custo

Não divulgado

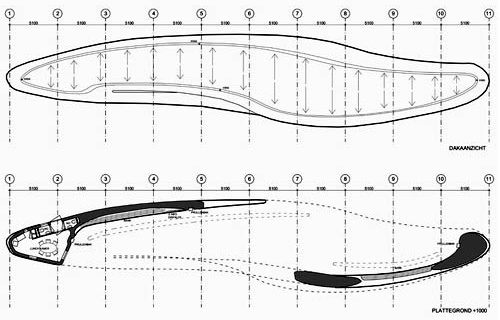

2. Fluid Vehicle – Ponto de ônibus

O ponto de ônibus em Hoofddorp (Roterdã, Países Baixos) foi projetada pelo grupo NIO Architecten e foi possível graças à colaboração de diversas disciplinas, aplicando métodos de construção inovadores. O orçamento disponível significa que jamais poderia ser construída usando técnicas tradicionais.

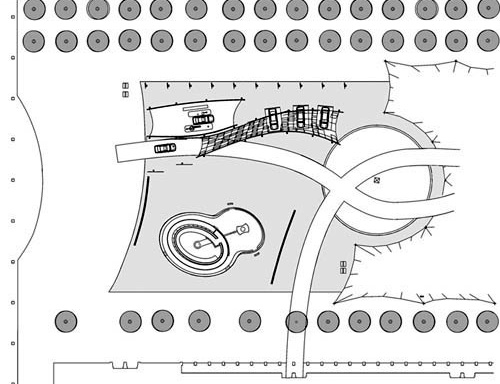

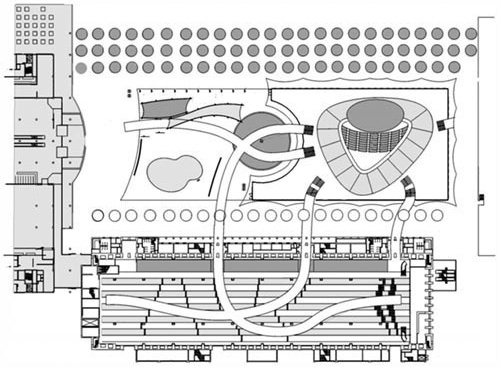

O abrigo para passageiros encontra-se numa zona de passagem, rodeado por viadutos de circulação automóvel de alta velocidade e acessos locais, inserido no parque de um hospital. Procura, através da sua forma escultural e dinâmica, constituir-se como um elemento polarizador, juntando os serviços de ônibus locais e criando uma pequena praça pública com caráter próprio.

A sua forma curva e alongada, permite o abrigo dos passageiros e nela estão escavados os bancos de espera, bem como a iluminação e outras funcionalidades. Contém no seu interior serviços e uma pequena área de descanso para os condutores. A sua morfologia com influências antropomórficas, faz-nos pensar que caminhamos dentro do estômago de uma grande baleia. Segundo o autor do projeto “foi desenhado na tradição de Oscar Niemeyer, como um cruzamento entre o modernismo branco e barroco negro” ou “um cruzamento entre modernismo puro e barroco local”.

Desenvolvimento do projeto

A forma orgânica do projeto relaciona os percursos e eixos de visão dos usuários. Os abrigos e os bancos estão virados para o acesso dos ônibus, conforme se trate de chegada ou embarque. Assim, em vez de linhas de simetria entre as elevações frontal e posterior, faz mais sentido falar numa relação dinâmica do próprio edifício e o observador, conforme a posição relativa dos dois, podendo-se considerar uma relação contínua em movimento. Daí o nome do projeto: Fluid Vehicle.

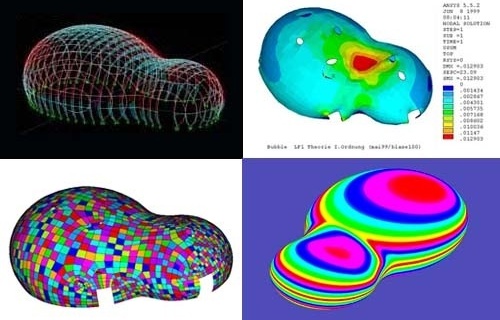

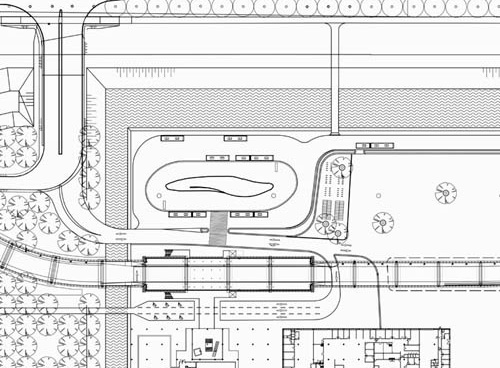

Concepção estrutural e produção

“Como conservar a curvatura como uma conseqüência natural do conceito?” A concepção deste projeto procurou estabelecer uma forma contínua, em que os elementos horizontais e verticais se fundem entre si, resultando numa estrutura única e solidária sem qualquer apoio intermédio (vão máximo de 32 m). A pele assume-se como elemento estrutural preponderante.

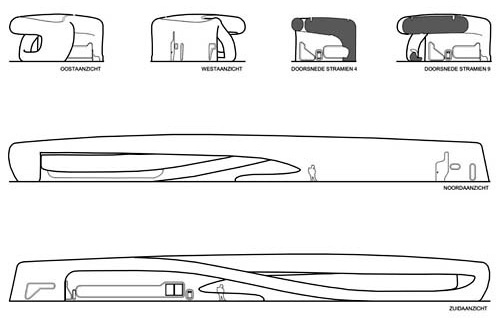

O edifício é completamente feito de espuma de poliuretano expandido (EPS), revestido com polyester e é, como tal, a maior estrutura sintética do mundo (51 X 10 X 5 m). Surge assim a necessidade de caracterizar os novos materiais constituintes e enquadrá-los nas normas aplicáveis para estruturas.

O peso específico da EPS e do laminado em polyester é de respectivamente, 15 e 1600 kg/m². Considerando a espessura de laminado de 5 mm, verifica-se que as cargas relativas ao peso próprio dos materiais são excepcionalmente baixas, resultando num total de 14 toneladas (27 kg/m²), ou seja, 90 vezes inferior ao peso total se, por hipótese, utilizássemos betão.

Segundo os engenheiros deste projeto, o EPS funciona apenas como preenchimento, não contribuindo desta forma para a resistência do conjunto. A casca em polyester, com espessura de 5-8 mm, absorve a totalidade das tensões geradas pela pressão do vento, sobrecargas devidas à neve e outras ações consideradas no cálculo. Foi otimizado o raio correspondente às zonas de transição da superfície arquitetônica (curvaturas boleanas), de forma a limitar as tensões excessivas que ocorreriam para raios inferiores a 100 mm. Quanto menor é o raio, maior será a força aplicada. O cálculo estrutural foi efetuado no software Pro-Engineer combinado com o Pro-Mechanica, através do método de elementos finitos.

Toda a estrutura foi produzida em fábrica através de máquina CNC de cinco eixos. A técnica utilizada foi de subtração (por desbaste), de forma a obter peças com uma modelação de 5 X 2 X 2 m, para uma área total aproximada de superfície de 900 m² (500 m³, em volume de EPS). As peças receberam depois uma primeira camada de spray de polyester.

A grande, mas leve estrutura foi transportada para o local desmontada em módulos, para lá serem montados por colagem. Posteriormente, foi realizada a ligação da estrutura às fundações através de placas de contraplacado, funcionando como chumbadouros e conectadas ao concreto com pernas de aço. As fundações consistem em estacas, ligadas entre si por uma viga de coroamento. A sua função, além de absorver as cargas da estrutura, é de evitar que esta voe sob a ação do vento.

Por último, a estrutura recebeu o revestimento final multifuncional, uma segunda camada de polyester, cuja função foi testada para proteção contra pinturas em grafite e outros atos de vandalismo, servindo de acabamento (calafetar as juntas de colagem) e proteção contra as ações climáticas, como se tratasse de uma “prancha de surf”.

Ficha técnica

Projeto

Fluid Vehicle– estação de autocarros de Hoofddorp

Local

Hoofddorp, Países Baixos

Data de projeto

1999

Data de construção

2003

Cliente

Schiphol Project Consult bv, Schiphol

Arquitetura

NIO Architecten, Roterdã

Engenharia

Ingenieursbureau Zonneveld bv, Roterdã

Construtor

Ooms Bouwmaatschappij bv, Avenhorn

Fotos

NIO architecten, Hans Pattist

Área de construção

51 x 10 x 5 m = 2500 m³

Custo

1.000.000 Euros

Conclusões

Graças aos novos meios tecnológicos, podemos pensar atualmente em diferentes formas, nas quais a linha e o ângulo reto não estão necessariamente presentes. Referimo-nos aos sólidos que não são platônicos, ou que não cabem nas definições Euclidianas, que aqui designamos por “geometrias complexas”.

As formas do Universo podem ser estudadas como resultado de ações físicas e a geometria como a expressão plástica das leis presentes na natureza (3).

A tendência para minimizar a tensão superficial faz com que as bolhas tendam para formas esféricas (“la Place’s law”), correspondendo à otimização da razão volume / superfície (utiliza a menor superfície para envolver um determinado volume, logo menos matéria). A união de duas bolhas de ar está definida em termos matemáticos e físicos, conforme a lei de Swartz. The bubble inspirou-se em alguns destes princípios.

O edifício Fluid vehicle otimiza os raios da superfície para limitar os esforços de tensão que resultam das forças exteriores aplicadas na superfície (vento, neve, etc.), como podemos verificar em algumas formas orgânicas existentes na natureza.

Os referidos exemplos não representam um modelo acabado ou perfeito, mas o início de um novo caminho, associando novos conceitos a uma materialização diferente.

Este tipo de processos construtivos baseia-se no conceito de pré-fabricação diferenciada, na qual o limite da forma será o limite da mente. Uma vez que a produção é totalmente digital, o custo de 10 peças diferentes ou iguais é o mesmo. Conseqüentemente, a flexibilidade da arquitetura e da engenharia, aumenta exponencialmente, sendo mesmo, nos casos estudados, impossível de atingir os mesmos resultados com as técnicas tradicionais.

Não é por acaso que as formas habituais são perfeitamente retilíneas e ortogonais, pois facilitam o processo de construção tradicional com custos otimizados. Esta tecnologia pode implicar uma grande revolução na construção nomeadamente em betão armado. Neste caso, a concepção/execução digital de geometrias complexas pode diminuir significativamente o custo final, por exemplo, ao diminuir o custo elevado das formas.

Outro conceito emergente é o de desconstrução. Este princípio envolve um elevado grau de pré-fabricação de componentes, que, no final do seu ciclo de vida, permite a sua segregação, reciclagem e reutilização em novos ciclos produtivos, como será o caso do projeto The Bubble, apresentando um alto nível de sustentabilidade.

A concepção/construção digital integrada é recente. A sua aplicação em projetos de construção deve encontrar futuramente um espaço próprio. Para tal é necessária investigação multidisciplinar, que permita aprofundar o conhecimento das vantagens, limitações e oportunidades, pois constituem uma mudança radical face processo de construção tradicional, introduzindo novos desafios em toda a cadeia produtiva (4).

notas

1

Artigo publicado originalmente, com o título “Novos processos de construção”, na revista Arquitectura & Vida, nº 58. Lisboa, mar. 2005.

2

KRAFT, Sabine; KUHNERT, Nikolaus; GÜNTHER, Uhlig. Arch+148. Aachens, Alemanha, ARCH + publishing house, 1999.

3

ARAUJO ARMERO, Ramón. Tectónica, nº 17. Madrid, ATC Ediciones SL, 2004.

4

Outras fontes: consultar os sites dos autores na Internet. Ver também BALMOND, Cecil. Informal. Munique, Alemanha, Prestel, 2003.

sobre o autor

Gonçalo Castro Henriques, arquiteto, titular do grupo x-ref.org. Trabalhou com António Menéres e Nuno Lacerda e estagiou com o grupo ARX-Portugal. Atua no Porto (Portugal) onde se formou, depois de ter estudado na Holanda e realizado um Master em Barcelona

Luís Pedro Esteves, engenheiro civil pelo ISEP (Porto, 2000), obteve o grau de Mestrado em “European Construction”, num consórcio de 8 Universidades Européias. Fundou a empresa BO01, gestão de Projectos Lda. Atualmente é assistente do departamento de Engenharia Civil do ISEP, em qualidade e segurança e gestão ambiental